Zastosowanie urządzenia zasilająco-pomiarowego w sieciach ciepłowniczych

Badania nad parametryzacją i funkcjonalnością prototypu urządzenia zasilająco-pomiarowego oraz prototypowej linii produkcyjnej w celu wytwarzania urządzenia zasilająco-pomiarowego do sieci ciepłowniczych.

Badania współfinansowane z NCBR nr projektu z Narodowego Centrum Badań i Rozwoju NR POIR.01.01.01-00-0161/17-00

Ubi de necessitate vel exspectatione agitur

Ubi de necessitate vel exspectatione agitur

"Tam, gdzie chodzi o potrzebę albo oczekiwanie" - tak w skrócie można przedstawić powód powstania urządzenia zasilająco – pomiarowego. Zamysł budowy urządzenia pojawił się z chwilą, kiedy jeden z dużych koncernów energetycznych skierował zapytanie do potencjalnych wykonawców, dotyczącego opomiarowania dużej sieci ciepłowniczej. Teoretycznie nie jest to „poważny” problem. Jednak wymagania, co do sposobu realizacji zadania, które towarzyszyły zapytaniu ofertowemu, były bardzo trudne do spełnienia. Niektóre, wręcz generowały potencjalnie duże koszty i ryzyka dla wykonawcy lub były czasochłonne z uwagi na pozyskanie stosownych zgód i przeprowadzenie procesu administracyjnego.

Problemem w realizacji rozbudowanych układów pomiarowych, w dużych sieciach rozproszonych; gdzie poszczególne węzły mogą być oddalone o kilka kilometrów od siebie; jest sposób zasilania takiego układu pomiarowego oraz sposób transmisji danych do systemu zarządzającego siecią. Występują sytuacje, w których doprowadzenia linii kablowej i zasilanie systemu jest kosztowne zarówno w trakcie realizacji przyłącza, jak i w czasie eksploatacji, co dla inwestora jest trudne do zaakceptowania.

Wszelkie inne formy zasilania w energię elektryczną jak:

- zasilanie z akumulatorów (konieczność wymiany, transportu i ładowania);

- turbiny wiatrowej (problemy z zabudową oraz możliwe zniszczenie lub kradzież przez wandali);

- ogniwa fotowoltaiczne (podobne problemy jak turbiny wiatrowe);

- zostały wykluczone ze względów administracyjno-prawnych oraz finansowych.

Po analizie przedstawionego powyżej problemu oraz negatywnej odpowiedzi ze strony potencjalnych dostawców tego typu urządzeń, pojawił się pomysł zaprojektowania, budowy i wdrożenia urządzenia.

Czym jest urządzenie zasilająco-pomiarowe

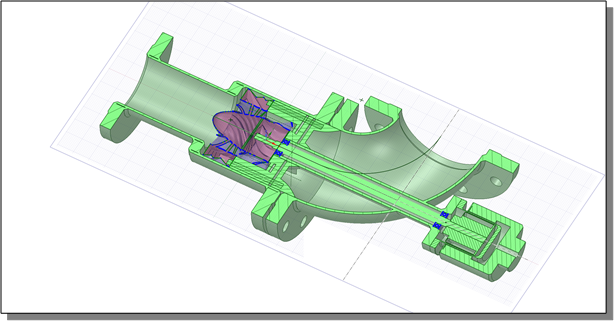

Urządzenie zasilająco-pomiarowe składa się z kilku podstawowych elementów:

- turbiny wodnej zabudowanej w rurociągu ciepłowniczym,

- generatora,

- układu elektronicznego z falownikiem i pomocniczym akumulatorem,

- urządzeń pomiarowych,

- urządzeń do wstępnej konwersji sygnałów pomiarowych,

- urządzeń transmisyjnych.

O ile urządzenia wykazane w punktach od b) do f) nie stanowią problemu w realizacji i dostępności urządzeń na rynku, o tyle turbiny wodne w zabudowie w rurociągach stanowią rzadkość lub wręcz są niedostępne w zabudowie, w rurociągu ciepłowniczym.

Turbina wodna działająca w sieci ciepłowniczej musi spełniać następujące wymagania:

- praca w czynniku o ciśnieniu do 16 bar;

- praca w czynniku o temperaturze do 150 °C;

- spadek ciśnienia w turbinie nie może przekraczać dopuszczalnej wartości akceptowalnej przez operatora sieci cieplnej, wstępnie przyjętej na poziomie 4% wartości ciśnienia przy dopływie do turbiny;

- czas pomiędzy remontami ok. 5 lat.

Powyższe wymagania są wyzwaniem dla projektanta tego typu urządzenia. Znaczące ciśnienie w sieci ciepłowniczej oraz temperatura nie pozwalają na zastosowanie typowych uszczelnień. Sposób łożyskowania zespołu wirującego w wodzie o podwyższonej temperaturze nie pozwala na zastosowanie typowych rozwiązań z zastosowaniem standardowego sposobu smarowania łożysk. Operator nie dopuszcza rozwiązań zanieczyszczających sieć ciepłowniczą olejami, czy smarami. Ograniczenie dotyczące dopuszczalnego spadku ciśnienia w turbinie, wymusza zastosowanie złożonych rozwiązań konstrukcyjnych, w obrębie łopatek kierownic i łopatek wirnika. Złożony kształt elementów turbiny powoduje, iż wykonanie elementów turbiny jest bardzo trudne, przy zastosowaniu typowych technologii do budowy maszyn. Proces projektowania prototypu wymaga zastosowania najnowszych, dostępnych na rynku technologii i materiałów. Całość problemu budowy turbiny domyka ekonomia produkcji tego typu urządzenia. Finalna cena powinna być akceptowalna dla potencjalnych odbiorców tej technologii.

Konstrukcja turbiny w przekroju

Technologie wykorzystane w budowie urządzenia

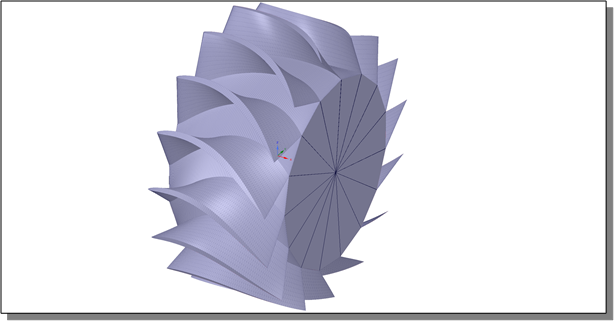

Skomplikowany kształt elementów turbiny determinuje zastosowanie technologi druku 3D lub obrabiarek numerycznych.

Odpowiednia wytrzymałość i długookresowa użytkowość urządzenia wymuszają, w wykonaniu dla technologii druku 3D, zastosowanie nowych materiałów typu:

- PEEK (półkrystaliczny polimer z rodziny poliaryloeteroketonów),

- ULTEM (polieteroimid PEI),

- PC (poliweglan).

Dobór łożysk pracujących w trudnych warunkach przy niemożności zastosowania standardowego smarowania wymusza zastosowanie łożysk hybrydowych lub w pełni ceramicznych (lub nietypowych rozwiązań łożysk ślizgowych).

Uszczelnienie konstrukcji oraz uzyskanie wysokiej sprawności urządzenia, wymagają zastosowania nowoczesnych typów sprzęgieł magnetycznych.

Optymalny dobór kształtu łopatek jest realizowany w oparciu o metody numeryczne oraz symulacje, w których praktycznie bada się wpływ wszystkich czynników.

W praktyce technologie i materiały w zakresie wykonalności tego typu turbiny, przy rozsądnym koszcie wykonania, są dostępne od niedawna.

Kształt łopatek wirnika

Część sterująca oraz pomiarowa urządzenia

System sterowania turbiną będzie oparty na architekturze sterownika swobodnie programowalnego firmy Saia-Burgess serii PCD3.M5540. System realizował będzie zadania regulacji przepływu dla turbiny oraz archiwizował dane pomiarowe.

System sterowania realizować będzie poniżej wymienione funkcje:

- Pomiar i rezystancja temperatur wody w badanej instalacji w oparciu o rezystancyjne czujniki Pt1000. Czujniki zanurzeniowe wykonane są ze stali nierdzewnej. Pomiar i rezystancja ciśnień z zastosowaniem przetworników ciśnienia oraz przetwornika ciśnień o sygnale prądowym 4-20 mA,

- Regulacja przepływu w analizowanym układzie, przepływ na turbinie, w zależności od zadanego programu. Regulacja stopniem otwarcia zaworu regulacyjnego na obejściu turbiny,

- Zabezpieczenie turbiny przed suchobiegiem będzie realizowane poprzez monitorowanie aktualnego ciśnienia na stronie ssącej układu oraz podanie sygnału stop (zamknięcie zaworu odcinającego) w przypadku spadku ciśnienia poniżej dopuszczalnej wartości. Automatyczne uruchomienie turbiny w momencie wzrostu ciśnieni a do dopuszczalnej wartości,

- Sygnalizacja alarmów krytycznych (np. uszkodzenie czujnika, zbyt niskie lub zbyt wysokie ciśnienie, temperatura, etc).

Miejsca potencjalnego zastosowana urządzenie zasilająco-pomiarowego

Głównym Odbiorcą tego typu urządzeń są firmy z branży ciepłowniczej. Konstrukcja turbiny jest uniwersalna i po nieznacznych modyfikacjach pozwala na realizację podobnych celów w branżach, gdzie są realizowane przepływy czynników i zachodzi potrzeba lokalnej generacji energii elektrycznej. Turbinę można również wykorzystać do redukcji ciśnienia w sieci z możliwością odzysku energii.

Badania współfinansowane z NCBR nr projektu z Narodowego Centrum Badań i Rozwoju NR POIR.01.01.01-00-0161/17-00

Komentarze