Adsorpcja i adsorbenty: pojemności sorpcyjne względem CO2

Ditlenek węgla postrzegany jest jako główny czynnik antropogeniczny związany z emisją gazów cieplarnianych. W przypadku gdy poziom stężenia ditlenku węgla w atmosferze będzie wzrastał, należy spodziewać się, że dotychczasowe letnie temperatury, notowane jako rekordowe, staną się przeciętne dla tej pory roku. Normą będą ekstremalne susze, a nawałnice i powodzie będą coraz częstsze.

Emisja gazów cieplarnianych jest rozpatrywana także pod kątem bezpośredniego wpływu na wymuszenie zmian miejsc zamieszkania ludzi. Są oni dotknięci skutkami podnoszenia się poziomu mórz oraz ekstremalnymi warunkami pogodowymi. Dotyczy to przede wszystkim krajów położonych w Afryce oraz na Bliskim Wschodzie [1]. Zgodnie z raportem Global Climate Risk Index, szacuje się, iż wzrost temperatury o 2ºC przyczyni się do zalania terenów zamieszkałych przez 280 milionów ludzi. Odnotowane ekstremalne zjawiska pogodowe, takie jak: gwałtowne opady, powodzie i lawiny błotne, przyczyniły się do śmierci setek tysięcy mieszkańców Ziemi i strat w wysokości kilku bilionów USD. Gwałtowne zjawiska meteorologiczne istotnie zagrażają produkcji żywności. Uważa się, iż wskutek zrealizowania najbardziej negatywnego scenariusza, w Polsce średnia temperatura nie podniesie się bardziej niż o 3ºC. Gorzej jednak wygląda sprawa niedoboru wody, gdyż do 2050 roku zasoby wody w Polsce mogą spaść o ponad 20%.

Paliwa bez zmian

Dziś wiadomo, iż paliwa kopalne pozostaną wiodącym źródłem dla produkcji energii i transportu. Istotnym jest rozwinięcie efektywnych metod wychwytu oraz sekwestracji CO2 ze strumienia spalin. Ośrodki badawcze pracują nad różnorodnymi źródłami CO2 w celu rozwinięcia strategii pozwalających na ograniczenie uwalniania nadmiernych ilości zanieczyszczeń do atmosfery. Należy także zwrócić uwagę na rozwój narzędzi służących do monitorowania jakości powietrza – zwłaszcza obecności rtęci. Nacisk powinien być kładziony na rozwój światowej sieci monitoringu jakości powietrza [2]. Wychwyt i składowanie lub utylizacja ditlenku węgla są jednymi z realnych opcji ograniczenia emisji zanieczyszczeń do atmosfery. Najpowszechniejszą, stosowaną obecnie metodą separacji CO2 jest technologia post-combustion, opierająca się na procesie adsorpcji. Stosowane w metodzie adsorpcyjnej adsorbenty powinny charakteryzować się wysoką selektywnością i pojemnością sorpcyjną względem CO2 oraz wysoką stabilnością po wielu cyklach adsorpcyjno-desorpcyjnych.

Adsorpcja

Adsorpcja to jedno z fundamentalnych zjawisk powierzchniowych. Polega ona na wysyceniu powierzchni adsorbentu cząsteczkami adsorbatu, które znajdują się w pobliżu granicy faz adsorbent-adsorbat. Procesy, którym towarzyszy gromadzenie się cząsteczek adsorbatu na powierzchni, należy odróżnić od absorpcji, która wymaga dyfuzji do wnętrza adsorbentu i jest związana z pochłanianiem w całej masie. Jeśli oba procesy występują jednocześnie, to wówczas mamy do czynienia z sorpcją. Procesy adsorpcji zachodzą na granicy następujących faz: ciecz-ciecz, ciecz-gaz, ciało stałe-gaz, ciało stałe-ciecz. Najczęściej w praktyce wykorzystuje się procesy adsorpcyjne oparte na granicy ciało stałe- -gaz, ciało stałe-ciecz [3]. Zazwyczaj jej prowadzenie jest jednym z etapów ciągu oczyszczania lub rozdzielania mieszanin składających się z wielu składników.

Adsorpcja ma swoje tradycyjne zastosowanie przy produkcji tlenu z powietrza, osuszaniu gazów i oczyszczaniu wodoru oraz przy odzyskiwaniu etylenu i propylenu z gazu pokrakingowego (zawierającego także wodór, metan, etan, propan i butan). Pojawiają się zastosowania nowatorskie, np. adsorpcyjne magazynowanie paliw gazowych, takich jak metan czy wodór, oraz wykorzystywanie adsorbentów w układach magazynujących energię cieplną. Technologie doboru i modyfikacji adsorbentów wciąż się rozwijają, dzięki czemu pojawiają się nowe kierunki aplikacji tych materiałów.

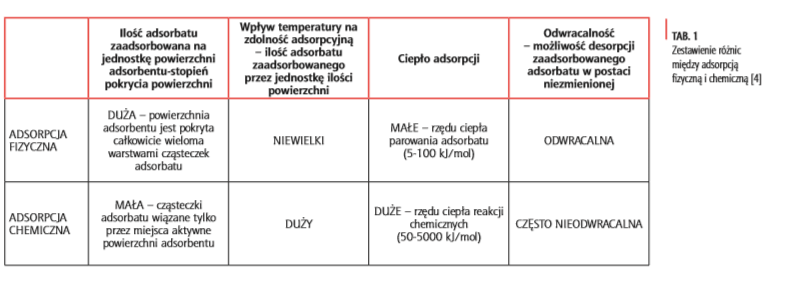

Fizyczna i chemiczna

Adsorpcję dzieli się na fizyczną i chemiczną. Adsorpcja fizyczna powodowana jest siłami oddziaływań między cząsteczkami – np. siłami van der Waalsa, wiązaniami mostka wodorowego itp. Chemisorpcja z kolei związana jest z przeniesieniem elektronów pomiędzy podłożem stałym a adsorbatem. Proces ten skutkuje powstaniem nowego związku chemicznego na powierzchni ciała stałego. Rozróżnienie obu rodzajów adsorpcji opiera się na kryteriach zestawionych w tabeli 1.

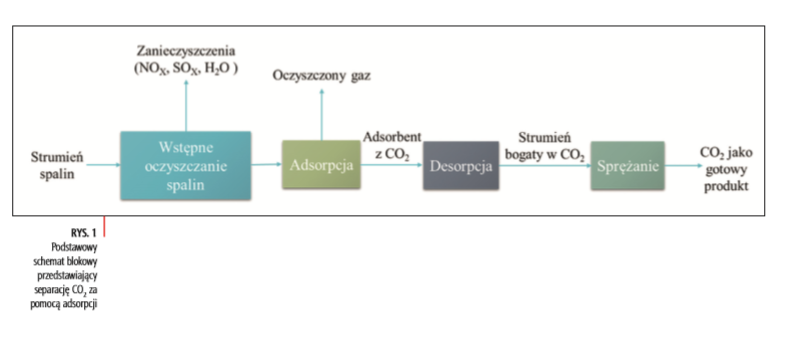

Cykle adsorpcyjno-desorpcyjne prowadzone są w układach z przepłukiwaniem złoża sorbentu gazem obojętnym (Inert Purge – IP) lub z wypieraniem zaadsorbowanego składnika ze złoża przez składnik, który się lepiej sorbuje (Displacement Purge – DP). Innowacją jest proces adsorpcji zmiennociśnieniowej z podwójnym płukaniem złoża DR-VPSA (Dual-Reflux Vacuum-Pressure Swing Adsorption) [5]. Na rys. 1 przedstawiono ogólny schemat prowadzenia procesu adsorpcji w celu wychwycenia CO2 [6].

Strumień spalin należy wstępnie oczyścić z NOX, SOX i H2O przed rozpoczęciem adsorpcji. Obecność zanieczyszczeń może wypierać molekuły CO2, co znacznie zmniejszy pojemność adsorpcyjną ditlenku węgla. Z kolei zawartość wody nie tylko zmniejsza pojemność adsorpcyjną, ale również negatywnie wpływa na strukturę krystaliczną niektórych adsorbentów. Po wstępnym oczyszczeniu, strumień gazowy jest ochładzany do temperatury pokojowej (przed rozpoczęciem adsorpcji). Taka temperatura jest konieczna, gdyż w przypadku większości adsorbentów odnotowano drastyczny spadek pojemności sorpcyjnych wraz ze wzrostem temperatury [7], [8]. Następnie, w zależności od typu adsorbentu, CO2 jest adsorbowany albo przez słabsze oddziaływania fizyczne (fizysorpcja) albo mocniejsze reakcje chemiczne (chemisorpcja).

Adsorpcji fizycznej zazwyczaj towarzyszy niższe ciepło reakcji niż w przypadku chemisorpcji, przez co desorpcja charakteryzuje się niższym zapotrzebowaniem na energię. Po procesie adsorpcji adsorbent wraz z CO2 poddawany jest desorpcji: CO2 jest oddzielany od adsorbentu, a sam adsorbent jest regenerowany. Do najpopularniejszych możliwości prowadzenia desorpcji zalicza się adsorpcję zmiennotemperaturową oraz zmiennnociśnieniową. W przypadku tej pierwszej, desorpcja następuje przez podwyższenie temperatury w układzie. Zaletą tak prowadzonej reakcji jest utrzymanie wysokich stężeń CO2 podczas ciągłej regeneracji adsorbentu. Jest to bezpośrednio związane z uniknięciem strat energii związanych z rozprężaniem – w przeciwieństwie do adsorpcji zmiennociśnieniowej [9]. W tym systemie adsorpcja przebiega w podwyższonym ciśnieniu, obniżenie ciśnienia powoduje desorpcję CO2 ze stałego podłoża. Regeneracja w układzie zmiennociśnieniowym odbywa się w kilka sekund, natomiast zmiana temperatury powoduje rozciągnięcie czasu trwania desorpcji do godzin [10].

Ze stosowania metody adsorpcyjnej do wychwytu CO2 wynikają następujące korzyści: brak emisji toksycznych składników do atmosfery, brak korozji w kolumnach adsorpcyjnych, elastyczność pracy instalacji oraz produkt, który jest uzyskiwany w postaci suchej. W skład jednego cyklu pracy kolumny wchodzi adsorpcja, desorpcja oraz chłodzenie złoża. Desorpcja prowadzona przy użyciu gazu inertnego prowadzi do usunięcia adsorbatu z adsorbentu za pomocą strumienia (gorącego) gazu. Przy tak prowadzonej regeneracji eliminuje się etap suszenia złoża. Uzyskany produkt najczęściej nie zawiera wody, co pozwala na jego zawrócenie do procesów technologicznych. Do desorpcji nie można używać powietrza z uwagi na zagrożenie dla instalacji adsorpcyjnej, dlatego stosuje się gazy, które nie zawierają O2 – np. azot. Dzięki regeneracji adsorbent może odzyskać właściwości adsorpcyjne mocno zbliżone do początkowych. Desorpcja umożliwia odzyskanie zaadsorbowanego składnika w tych przypadkach, gdy jest on użyteczny.

Czas trwania adsorpcji i desorpcji w dużym stopniu jest związany z wewnętrzną strukturą stosowanych porowatych materiałów i zależy np. od czasu transportu molekuł gazu przez mezo- i mikropory oraz nanopory – gdzie także przebiega adsorpcja. Porowatość adsorbentów należy dokładnie określić, gdyż większa stałość podłoża oznacza lepsze przewodzenie ciepła, ale mniejszą objętość porów, która jest istotna dla pojemności adsorpcyjnej. Rozwój struktury materiałów porowatych jest istotny dla zwiększania wydajności procesów adsorpcyjnych. Najlepsze adsorbenty powinny charakteryzować się optymalnym rozkładem objętości porów dla jak najlepszego dostępu molekuł gazu – także przez nanopory [11]. Przeważająca większość adsorbentów składa się ze złożonej sieci mikro-, mezo- i makroporów. Wyjątkiem są zeolity – ich pory mają precyzyjnie określony wymiar. Zgodnie z ustaleniami IUPAC pory klasyfikowane są w następujący sposób (zgodnie z promieniem):

• mikropory: to pory o promieniach mniejszych niż 2 nm, w ich przypadku występuje znaczny wzrost energii adsorpcji w porównaniu z procesem, który zachodzi w większych porach. Adsorpcja w mikroporach polega na zapełnieniu występującej przestrzeni adsorpcyjnej przez cząsteczki adsorbatu. Podstawowym parametrem mikroporów jest ich objętość właściwa – rozumiana jako objętość mikroporów odniesiona do jednostki masy adsorbentu. Wartość powierzchni właściwej wynosi około 1200 m2/g;

• mezopory: promienie tych porów są większe od 2 nm, ale mniejsze od 200 nm. W tym przypadku zakres działania sił adsorpcyjnych sięga niedalekiej odległości od ścianek – nie występuje w całej objętości mezoporów. Tym samym na powierzchni mezoporów zachodzi jedno- i wielocząsteczkowa adsorpcja, możliwym także jest wystąpienie kondensacji kapilarnej. Do podstawowych parametrów charakteryzujących mezopory zalicza się powierzchnię właściwą, objętość porów oraz funkcję rozkładu objętości porów według ich przeciętnego promienia. Wartości powierzchni właściwej mezoporów wynoszą od 10 do 400 m2/g. Mezopory stanowią główne szlaki transportowe – dzięki nim substancje są doprowadzane do mikroporów;

• makropory to największe pory, mają promienie większe od 200 nm. Powierzchnia właściwa jest bardzo mała, wynosi od około 0,5 do 2 m2/g. Główna rola, jaką spełniają makropory w ziarnach adsorbentów dla danej substancji, to pełnienie dróg transferowych od powierzchni ziarna do porów o mniejszych średnicach.

Adsorbenty

Na rynku dostępne są adsorbenty o mocno rozwiniętej strukturze porowatej i zróżnicowanej powierzchni. W ich skład wchodzą zarówno adsorbenty o strukturze krystalicznej (zeolity naturalne i syntetyczne, żele krzemionkowe i glinowe), jak i amorficznej (węgle aktywne, węglowe sita molekularne, węgle aktywne impregnowane polimerami, adsorbenty polimerowe, włókna węglowe oraz membrany z węgla aktywnego). Obecnie produkowane są adsorbenty na potrzeby pełnienia różnych funkcji, dzięki zaawansowanej technologii wytwarzania i modyfikowania. Do wyboru konkretnego adsorbentu stosuje się metody opisu struktury porowatej materiału oraz wyznaczanie i interpretację podstawowych parametrów adsorpcji: równowagę i kinetykę, jak również efekty energetyczne. Najlepsze adsorbenty do wychwytu CO2 ze spalin powinny łączyć w sobie kilka cech, takich jak [12]:

wysoka pojemność sorpcyjna: równowagi adsorpcyjne CO2 wyznaczają najważniejsze kierunki poszukiwania nowych adsorbentów. Równowagowe izotermy adsorpcji są niezbędne do wstępnej oceny potencjalnych adsorbentów poprzez określenie oddziaływań adsorbentu z adsorbatem. Szacowany optymalny zakres pojemności adsorpcyjnych wynosi ok. 2-4 mol/kg dla adsorbentów stosowanych w procesach wychwytu ditlenku węgla ze spalin [13]. Na podstawie nachylenia izotermy adsorpcji powstałej w niskich ciśnieniach szacowane jest powinowactwo między adsorbatem a adsorbentem. Najlepszy materiał powinien wykazywać się stromym nachyleniem izotermy, co wskazuje na wysokie pojemności sorpcyjne CO2 przy jego niskich stężeniach w strumieniu spalin. Z kolei łagodniejszy kąt nachylenia izotermy adsorpcji będzie wiązał się ze słabszym wychwytem CO2;

• szybka kinetyka: kinetyka adsorpcji wpływa głównie na pojemność sorpcyjną. Określenie właściwości kinetycznych (np. dyfuzja) jest jednym z wyzwań w adsorpcji, ponieważ uwzględnia takie właściwości, które są trudne do określenia np. rozmiary cząsteczek adsorbentu;

• wysoka selektywność względem CO2: selektywność ma bezpośredni wpływ na stopień czystości uzyskanego produktu, a to z kolei wpływa na ekonomikę pracy instalacji adsorpcyjnej [13], idealny adsorbent nie powinien sorbować azotu;

• łatwość regeneracji: warunki prowadzenia regeneracji adsorbentu są jednymi z kluczowych cech rozpatrywanych przy doborze adsorbentów CO2. W zależności od struktury tych materiałów oraz ich właściwości fizykochemicznych, cykle adsorpcji/ desorpcji prowadzi się z uwzględnieniem takich parametrów, jak: temperatura, ciśnienie (próżnia), za pomocą konkretnej (jednej) technologii adsorpcji lub jako kombinacja kilku. Przy doborze warunków procesu należy zadbać o brak wpływu na pojemność sorpcyjną CO2 oraz selektywność na drodze modyfikacji reakcji między adsorbentem a adsorbatem (tj. siły van der Waalsa, wiązania elektrostatyczne, wodorowe, kwasowo-zasadowe). Optymalne reakcje nie powinny być ani za słabe, ani za mocne. Zbyt słabe wiązania spowodują niskie wartości sorpcyjne CO2 w niskich ciśnieniach – ale regeneracja będzie łatwa. Mocne wiązania natomiast przyczynią się do większych wartości pojemności adsorpcyjnych, z kolei desorpcja będzie utrudniona, a koszty jej prowadzenia się zwiększą;

• stabilność w wielu cyklach adsorpcji/desorpcji: czas życia adsorbentów określający częstotliwość ich wymieniania, jest równie ważny co pojemność adsorpcyjna CO2, selektywność i kinetyka procesu, ponieważ bezpośrednio oddziałuje na ekonomikę każdej instalacji pracującej w skali przemysłowej;

• odporność na wilgoć i zanieczyszczenia występujące w złożu: prócz CO2 i N2 w strumieniu spalin znajduje się także para wodna i inne zanieczyszczenia, takie jak O2 i SO2. Stopień odporności oraz wychwytu tychże zanieczyszczeń przez adsorbenty może znacznie zakłócać przyjętą strategię działań i w rezultacie posiada bezpośredni wpływ na ekonomikę całego procesu separacji CO2. Wilgoć ujemnie wpływa na pojemności fizycznych adsorbentów np. zeolitów, dlatego proponowane jest wprowadzanie wcześniejszego etapu suszenia spalin. Dodatkowo, strumień spalin doczyszcza się z SO2 i NOX w celu uniknięcia ich wychwytu przez adsorbenty w procesie separacji CO2 – spaliny wówczas chłodzi się do około 55°C [14], [15];

• niskie koszty stanowią kolejny ważny parametr, który jest rozważany w kwestiach rozwoju technologii produkcji adsorbentów

W technologii adsorpcji stosuje się takie adsorbenty, jak: zeolity, materiały węglowe, adsorbenty hybrydowe – struktury metaloorganiczne MOF z uwagi na ich dobre działanie w niskich temperaturach i wysokich ciśnieniach. Niektóre z nich jednak w pierwszej kolejności adsorbują parę wodną, przez co wartości ich pojemności sorpcyjnych względem CO2 w niskich ciśnieniach są niewystarczające. Mimo iż te adsorbenty sprawdzają się w technologiach CCS, w samych technologiach post-combustion mogą nie być wystarczające. W celu poprawy ich własności stosuje się różne modyfikacje, aby zwiększyć ich pojemności sorpcyjne w procesach wychwytu CO2 w niskich ciśnieniach. Nowy kierunek badań zmierza ku pozyskiwaniu nowych materiałów tzw. ZMOF (zeolitopodobne struktury metaloorganiczne) oraz COF (kowalencyjne struktury organiczne). ZMOF wykazują zwiększoną odporność termiczną (>400°C) i odporność na wilgoć w porównaniu do MOF.

Mimo wszystko, stosowanie zeolitów, ZMOF czy MOF wiąże się z poddawaniem spalin wcześniejszemu procesowi suszenia. W związku z tym stworzono COF. Te adsorbenty nie wykazują żadnej higroskopijności, z uwagi na ich krystaliczną organiczną strukturę porowatą bez jonów metali. Istotną wadą COF natomiast jest dużo niższa pojemność sorpcyjna względem CO2 w stosunku do pozostałych sorbentów. Kolejno, duży rozwój nastąpił w syntezie adsorbentów modyfikowanych aminami – a dokładniej w uzyskiwaniu ich większych powierzchni właściwych. Poprzez dobór odpowiednich warunków modyfikacji oraz amin o odpowiedniej strukturze, możliwym stało się pozyskanie adsorbentu wykazującego wysoką pojemnością sorpcyjną względem ditlenku węgla. Takie fizykochemiczne adsorbenty wykazują zwykle wysokie wartości pojemności sorpcyjnych CO2 nawet w niskich ciśnieniach, wysoki poziom adsorpcji/desorpcji oraz są odporne na wilgoć w złożu. W przeciwieństwie do adsorbentów fizycznych, na selektywność impregnowanych adsorbentów nie wpływa w sposób znaczący temperatura – a już na pewno nie z punku widzenia oczyszczania spalin. Trwałość tych materiałów była kwestionowana, jednakże wykazano, iż stabilność impregnowanych adsorbentów można znacznie zwiększyć w czasie tysięcy cykli adsorpcji/desorpcji, wówczas gdy złoże oraz oczyszczane gazy zawierają wilgoć. Rolą wilgoci jest zapobieganie formowaniu się wiązań mocznikowych, które są głównym źródłem dezaktywacji impregnowanych adsorbentów.

***

Podsumowując, można potwierdzić, iż do tej pory osiągnięto wiele postępów w rozwoju właściwości adsorpcyjnych w materiałach służących do wychwytu CO2, dzięki czemu możliwe będzie rozwijanie alternatywnych technologii wychwytu ditlenku węgla w niedalekiej przyszłości [10].

Literatura dostępna w redakcji

Fot. 123rf