Problemy skażenia gleby podczas produkcji energii w zawodowych zakładach energetycznych

Typy, rodzaje, sortymenty i gatunki pyłów i żużli

Przy składowaniu popiołów i żużli ich morfologia skład chemiczny, wielkość ziarna i inne cechy mają znaczenie tylko z punktu widzenia ochrony środowiska (pylenie, skażenie wód gruntowych, fl ory i fauny) lub możliwości formowania hałd. Również przy produkcji tradycyjnych pustaków dokładna charakterystyka tych odpadów nie jest konieczna.

Sytuacja uległa jednak zmianie, gdy popiół i żużel z odpadu ma zostać przekwalifi kowany w pełnowartościowy surowiec do produkcji materiałów budowlanych [14], [15]. Taki surowiec musi spełniać konkretne kryteria i charakteryzować się odpowiednimi i stabilnymi własnościami. Na potrzeby przyszłych odbiorców żużli i popiołów opracowano normę branżową BN-79/6722-9, która jest próbą ich podziału na rodzaje, typy, sortymenty i gatunki, jak przedstawiono to na rys. 2.

Przedstawiony na rys. 2 podział odpadów z kotłów energetycznych nie obejmuje jednak produktów spalania węgla w kotłach fluidalnych, pozostałości

po odsiarczaniu spalin metodami mokrymi oraz ich mieszaniny w odsiarczaniu metodami suchymi [16]. W tabeli 2 podano udział różnych rodzajów odpadów energetycznych w Polsce, 15 krajach starej UE (15-EU) oraz w USA. Odpady te przestały już w Polsce być uciążliwym odpadem, a wręcz traktowane są jako uboczne produkty spalania UPS, na które zapotrzebowanie wciąż rośnie, głównie za sprawą przemysłu materiałów budowlanych [16].

Wytwarzanie i zagospodarowanie popiołów lotnych w Polsce

Wykorzystanie ubocznych produktów spalania UPS, głównie popiołów lotnych, w Polsce utrzymuje się od kilkunastu lat na stałym bardzo wysokim poziomie i wynosi ponad 95% (tab. 3), podczas gdy w 15 krajach dawnej UE tylko 88%, a w USA jest jeszcze mniejsze i nie przekracza 35%.

Ponad połowa energii elektrycznej w Polsce pochodzi z elektrowni na węgiel kamienny (w 2003 r. 55%), z węgla brunatnego trochę mniej (38%). Łącznie do produkcji energii elektrycznej i cieplnej zużywa się w Polsce rocznie 50-52 mln t węgla kamiennego i 57-59 mln t węgla brunatnego. Różnice wynikają z zawartości substancji niepalnych, których w węglach kamiennych jest od 11 do 17%, a w brunatnych tylko 3-11%.

Ilość odpadów energetycznych, będących konsekwencją spalania tych ilości węgli, jest znaczna i przekracza w Polsce rocznie 20 mln t. Samych popiołów lotnych, na które jest największe zapotrzebowanie, powstaje 4,4 mln t (4,64 mln t w 2012 r. [17]). Na rys. 3 pokazano, jaki był w Polsce w 2002 r. udział poszczególnych elektrowni i elektrociepłowni w wytwarzaniu tych odpadów.

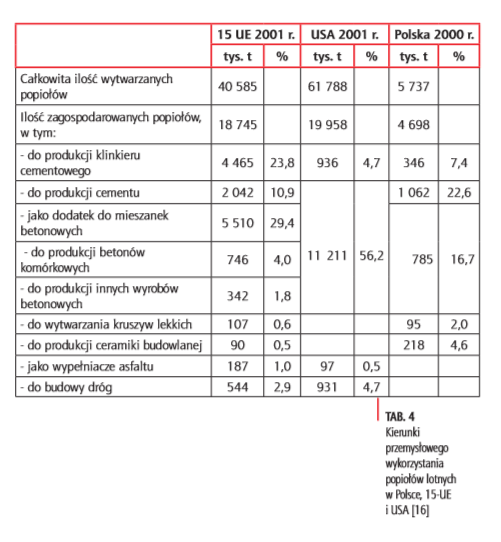

W Polsce w 2000 r. aż 55% wszystkich wytworzonych żużli i popiołów przetwarzało się w: klinkier cementowy i cement, beton – w tym komórkowy, kruszywa lekkie, ceramikę budowlaną itd., w 15-UE o 9% mniej (46%), a w USA tylko 22%. Szczegółowo strukturę przemysłowego wykorzystania popiołów lotnych w tych krajach podaje tab. 4 [16].

Odpady z odsiarczania spalin

Oprócz omówionych wcześniej żużli i popiołów zakłady energetyczne, w wytwarzają odpady z instalacje mokrego lub mieszanego odsiarczania spalin (IOS), które zawierają związki wapnia i siarki. W technologii półsuchej odpady te nie występują oddzielnie, lecz w formie zmieszanej z popiołem i żużlem.

Odpady z mokrej IOS

Odpady z IOS występują w postaci osadu z absorbera, który jest uwodnioną mieszaniną siarczanów (IV) i (VI) wapnia [39]. Tej mieszaniny, tzw. pulpy gipsowej, nie można odwodnić, gdyż bardzo trudno się fi ltruje, a ponieważ w tej formie nie może być składowana, wymaga dalszej obróbki. Polega ona na intensywnym natlenieniu, w wyniku którego zachodzi reakcja:

2 CaSO3 + O2 +2 H2O → 2 CaSO4 * 2H2O.

W wyniku tego procesu powstaje szlam, który można już odwodnić poniżej 10 % i poddać obróbce termicznej, w wyniku której powstaje gips budowlany:

2 CaSO4 * 2H2O → 2 CaSO4 * ½H2O + 3 H2O.

W przypadku jednak, gdyby ze względu na trudności z usunięciem chlorków oraz pozostałych siarczanów (IV) nie udałoby się dotrzymać parametrów gipsu budowlanego, wówczas należy zrezygnować z jego energochłonnej i kosztownej produkcji, a produkt reakcji poddać składowaniu.

Elektrownia i tak musi dysponować składowiskiem odpadów z mokrej IOS, bez względu na jakość gipsu budowlanego, tak aby się zabezpieczyć w sytuacjach awaryjnych oraz w miesiącach zimowych, gdy zapotrzebowanie na gips spada [11].

Składowisko odpadów z mokrego odsiarczania spa

lin musi być bardziej zabezpieczone przed niebezpieczeństwem skażenia wód gruntowych niż w przypadku składowania żużli i popiołów. Odcieki z odpadów z IOS są bardziej agresywne, zamiast zasadowego mają odczyn kwaśny, stężenie chlorków jest w nich bardzo wysokie, podobnie jak i soli metali ciężkich, wymytych z sorbentu. Ścieki te wymagają: neutralizacji (alkalizacji) roztworem wapiennym, koagulacji, operacji wytrącania metali ciężkich, poprzez dodatek fl okulantów oraz fi ltracji na fi ltrach piaskowych. Końcowym etapem ich utylizacji jest odparowanie wody i składowanie pozostałych osadów na dodatkowo wydzielonej i uszczelnionej kwaterze składowiska.

W przypadku składowania na jednym wysypisku kwaśnych odpadów z IOS i zasadowych produktów spalania węgla (żużli, popiołów) należy przewidzieć, że:

• dodawanie gipsu powoduje obniżenie pH, co zwiększa wypłukiwanie z żużli i popiołów siarczanów i metali ciężkich; • wraz ze wzrostem udziału gipsu maleje współczynnik fi ltracji mieszaniny gipsu i popiołu, przy czym udział ten nie powinien przekroczyć 20% [10], [11],

• dodawanie popiołu lub gipsu do neutralizacji ścieków z IOS powoduje powstawanie twardych, mało przepuszczalnych o dobrych właściwościach geotechnicznych (kąt tarcia wewnętrznego, wytrzymałość na ściskanie, moduł ściśliwości) struktur. Wadą tego procesu jest natomiast zwiększona migracja do roztworu chlorków, co może stanowić pewne zagrożenie dla wód podziemnych.

Odpady z półsuchej technologii odsiarczania spalin

Odpady z półsuchych metod odsiarczania składają się z nieprzereagowanych sorbentów, popiołów (15÷85%), siarczanów (VI) i (IV) wapnia, chlorku wapnia i sodu, węglanu wapnia, wodorotlenku wapnia oraz wody, której dodaje się od 20 do 70 kg na 100 kg mieszaniny [18]. Zawartość w nim metali ciężkich jest mniejsza niż w popiołach z elektrofiltrów.

W zależności od ilości popiołów oraz wody, a także sposobu otrzymywania mieszaniny otrzymuje się twardy materiał o własnościach: 2÷5 MPa wytrzymałość na ściskanie, gęstość objętościowa 1,2÷1,45 g/cm3, wilgotność 30÷40% i współczynnik fi ltracji 1·10-8 ÷1·10-10 m/s. Materiał ten może być zdeponowany na składowisku, które jest ono usytuowane powyżej poziomu wód gruntowych i zabezpieczone przed opadami, przez co nie stanowi zagrożenia dla środowiska. Dodatek cementu lub wapna i zwiększeniu wytrzymałość tych odpadów nawet do 20 MPa i tym samym umożliwia ich wykorzystanie do kształtowania terenu, budowy dróg, nasypów kolejowych, tam i zapór.

*Lewandowski W.M., Aranowski R., Technologie ochrony środowiska w przemyśle i energetyce, Warszawa, PWN, 2016.

Literatura dostępna w redakcji